1、 为什么要测高

晶圆划片机是半导体封装加工技术领域内重要的加工设备,目前市场上使用较多的是金刚石刀片划片机,划片机上高速旋转的金刚石划片刀在使用过程中会不断磨损,如果划片刀高度不调整,在工件上的切割深度会逐渐变浅。

为了保证测量结果的精准,需要对划片刀的磨损程度进行在线检测,根据划片刀磨损量调整主轴相对工作台的高度,因此市面上的晶圆划片机均需要设置用于对划片刀进行测高的测高装置,通过测高装置对划片刀进行测高,及时调整划片刀的高度,尽可能保证加工时划片刀与工件的相对位置不变,以保证划切效果的一致性。

2、两种测高方式

目前测量刀片磨损有两种方式:接触测高和非接触测高。

接触测高

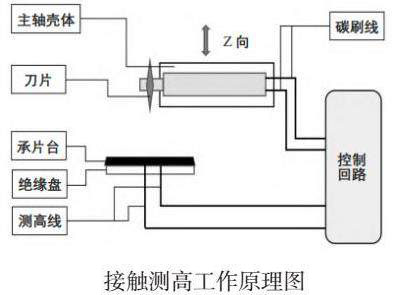

每次换刀之后必须进行接触测高,记录刀片边缘与工作台边缘之间的距离,由此计算Z轴下刀深度。接触测高是主轴在工作台边缘位置处,Z向向下运动,在与工作台接触的瞬间,刀与工作台导通形成回路,控制器收到导通信号后,记录Z向位置并控制Z向抬起,完成接触测高,其工作原理如下图所示。

非接触测高

然而在划切陶瓷、玻璃等材料时砂轮刀片的磨损较为严重,如采用接触测高会对划切的效率带来很大的影响。而且在实际切割产品的过程中,工作台上是有产品的,无法直接使用接触测高来测量,这时就需要使用非接触测高。

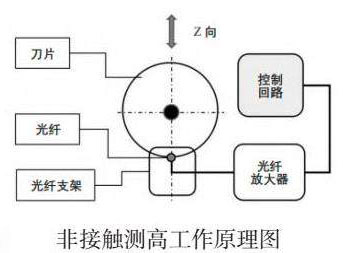

非接触测高通过刀片最低点边缘遮挡对射式光纤传感器,当光纤放大器检测到遮光量达到设定阀值时输出信号,控制器收到信号,记录Z向位置,并控制Z向抬起,完成非接触测高,其工作原理如下图所示。

非接触式激光测高凭借其无损测量、高速扫描、适应翘曲、实现动态实时补偿等核心优势,已成为现代高精度划片机(特别是用于切割先进半导体器件、化合物半导体、MEMS、LED、先进封装等)的标准配置和首选方案。

刀片磨损检测系统

划片机刀片磨损检测是一项重要的功能,主要通过输入卡高低电平变化触发PMAC控制卡获取Z轴的位置并自动记录,由此来计算刀片的损量以及划切材料时的下刀深度,为了达到划切的要求,只有当前磨损检测值与上一次损检测值误差在允许范围之内才可执行下一步操作,否则报警提示。

3、控制方法

目前不管是接触测高还是非接触测高,都是导通信号或者遮挡信号传输到控制器,控制器收到信号后,再对Z轴驱动器发出停止再抬起的命令。在控制器接收信号到发出信号这一段时间内,Z轴一直在向下运动,直到收到控制器的停止命令停止后再抬起,因为接触测高是刀片与工作台实际接触,所以向下走的这段距离对于刀片来说也是有一定磨损的,同时也影响了测高精度,因此提出一种提升划片机测高精度的控制方法,不经过控制器,直接将导通信号或者遮挡信号传输到驱动器,通过驱动器锁存测高位置,并控制Z轴停止抬起。此控制方法可以加快对Z轴的控制,提升测高精度,减少刀片磨损,具有非常重要的实际意义。

4、刀高怎么设置

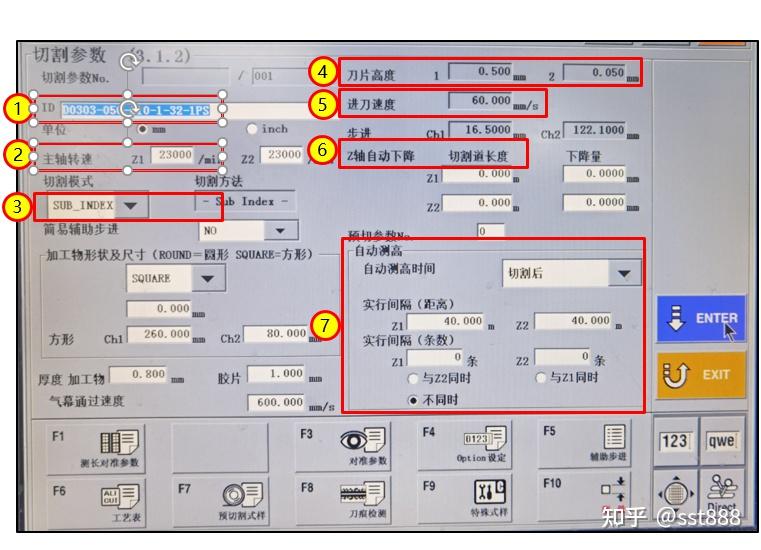

④刀片高度:单刀模式时根据工件厚度和切入膜材深度设置刀高;STEP模式时,Z1一般设置为工件的三分之一或二分之一深,Z2则要考虑工件厚度和切入膜材的深度。通常情况下膜材切入25μm深为宜。

⑦自动测高:在切割中/切割后当Z1/Z2切割距离达到设定值时自动测高,可选Z1\Z2同时测高,可选Z1\Z2同时或不同时。(与Z1同时:表示当Z1轴切割米数达到设定的数值时,Z1\Z2同时测高;不同时:表示其中任意一轴达到设定值时两轴同时测高。)

更多划切工艺请关注公众号【西斯特SST】,或咨询西斯特划片刀应用团队。